Quebrando igual a uma casca de ovo. Quem nunca pensou isso ao ver um quadro de fibra de carbono partido ao meio? Uma equipe altamente capacitada e com forte ligação com a indústria da bicicleta desenvolveu um compósito leve que combina carbono com fibras finas de aço com a promessa de que o material é praticamente inquebrável. Para completar a ousadia eles automatizaram toda a produção da do quadro. O movimento da Rein4ced promete impactar a indústria da bicicleta e promover o retorno da produção ao velho continente

A utilização dos compostos de carbono, popularmente conhecidos por fibra de carbono revolucionaram a indústria da bicicleta combinando baixo peso, alta resistência e rigidez que se traduz em melhor desempenho.

Porém, a grande parcela do público já se deu conta que as bicicletas de carbono exigem do usuário cuidados especiais, principalmente ao passar por buracos ou em quedas não intencionais, colisões ou levando o material ao estresse colocando cargas acima do que ele foi projetado que podem ocasionar uma “fratura” inesperada do material, o que potencialmente pode comprometer a estrutura.

Talvez o exemplo mais recente, ocorrido no último Tour de France com a queda do Geraint Thomas e sua bicicleta explodindo após o impacto. Mais de uma vez escutamos um ou outro relato de que a bicicleta simplesmente tombou e apareceu uma fissura no quadro.

Apesar a grande rigidez é sabido que os quadros de carbono são extremamente sensíveis, e ao passar por um buraco podem aprecer fissuras internas e quando você menos espera elas se abrem. Para o Michaël Callens, CEO da Rein4ced : “ É claro que nem toa bicicleta de carbono quebra. Mas bicicletas são como aviões: tudo é feito com segurança, geralmente nada acontece, mas se alguma coisa falhar, as consequências são dramáticas. Se vários ciclistas caírem em um pelotão, você tem peças perigosas que podem se quebrar e tornar as lesões ainda maiores” .

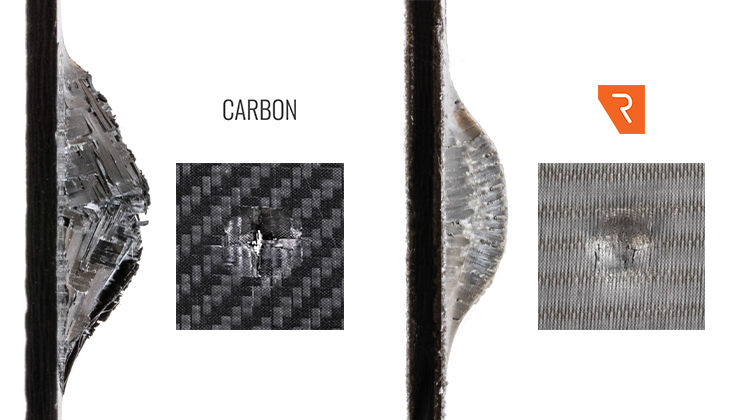

Uma nova tecnologia chamada de Feather, ou pluma em português, promete resolver essa deficiência com o fortalecimento das fibras compósitas de carbono com a adição de pequenas fibras de aço, mantendo as propriedades que se destacam nos materiais garantindo um quadro leve e rígido, porém com a vantagem de ser ainda mais resistente a impactos.

A tecnologia desenvolvia na região de Flandres, terra do ciclismo, pela Rein4ced garante que a utilização de fibras de aço especificamente desenvolvidas, aplicadas em locais específicos do material, aumentam drasticamente a resistência ao impacto e, consequentemente, a durabilidade.

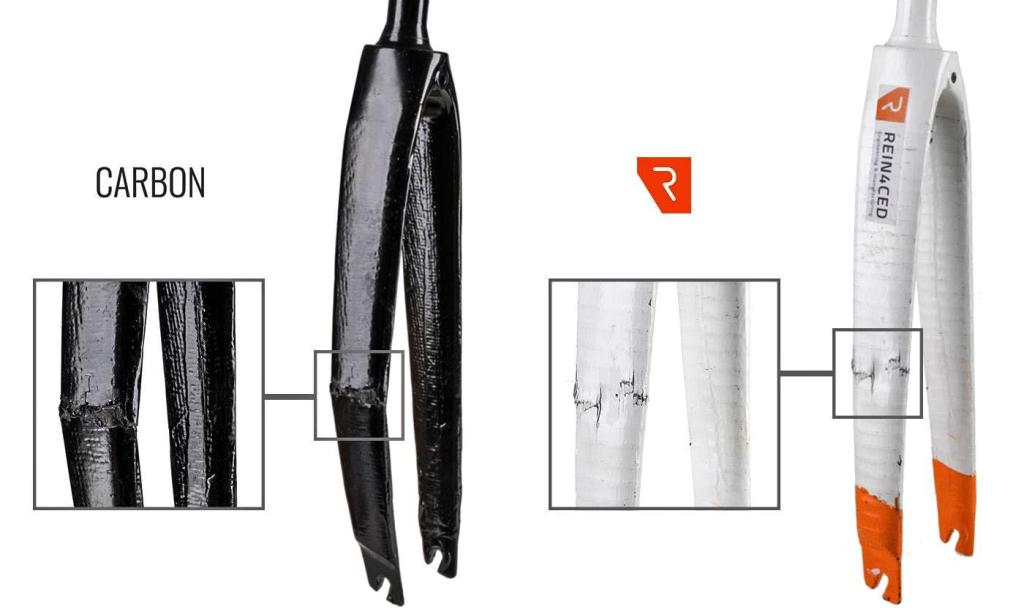

O novo método de processamento permite que as características do novo material sejam utilizadas no produto ao máximo, sem aumento de peso. Em caso de queda ou impacto o material tem um comportamento muito parecido ao de um quadro de aço, provocando um “dente” visível que praticamente não compromete a resistência do quadro. O tubo não rasga, o que se traduz em maior segurança para o ciclista

Segundo o fabricante quadros voltados para o mercado hi-end (alta gama) construídos com esse novo composto tem alta rigidez e integridade mecânica após o impacto, traduzindo-se em um produto praticamente inquebrável e pelo mesmo preço de um bom quadro de carbono.

Para aproveitar as qualidades do novo material e o máximo de suas propriedades mecânicas favoráveis, o compósito e o processo de produção, segundo o fabricante devem estar intimamente ligados. Ao desenvolver uma peça de bicicleta, os requisitos específicos do material e da produção são otimizados. Assim, foi criada uma nova maneira de construção do quadro, substituindo os processos manuais e trabalhosos já existentes, por um processo de produção totalmente automatizado e de elevada precisão garantindo um padrão de qualidade em todo o processo;

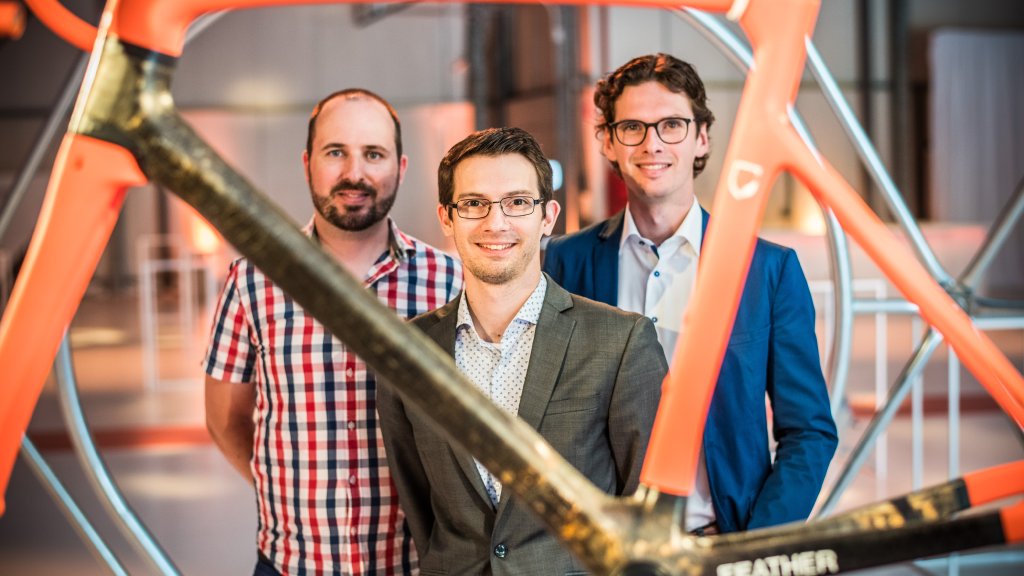

O desenvolvimento da ideia começou na KU Leuven – Universidade Católica de Lovaina – onde o professor Ignaas Verpoest do Departamento de Ciência dos Materiais teve a ideia de suar fibras de aço em compósito , supervisionou o doutorado de Micaël Calles –atual CEO da empresa que fez seu doutorado sobre esse material entre 2010 e 2014. Para ter noção do poder e inovação e criatividade foi daí que surgiram os estudos para as malas leves e resistentes da Samsonite, e sobre ciclismo e bicicletas essa gente entende e muito, faz parte da sua história.

Um ano depois estavam lançando a startup Rein4ced para o desenvolvimento de compósitos híbridos leves. Com o tempo levaram para sua equipe Dave Luycks, com 10 anos de trabalho na bicicletas Eddy Merckx. A fábrica recebeu investimentos de fundos bancários e deempresas de investimento belgas como Finindus, Gemma Frisius e Innovation Fund e só a região de Flandres destinou cerca de 2 milhões de euros em subsídios.

O Feather foi patenteado pela Rein4ced que desenvolveu um processo de fabricação baseado em equipamentos de última geração desenvolvidos para a indústria aeroespacial e automotiva.

Dave Luyckx, Diretor executivo de produtos da Rein4ced destaca que o novo produto que foi apresentado em um evento realizado dias antes do Grand Départ do Tour de France 2019 em Bruxelas, para mais de 250 pessoas atraiu várias marcas líderes do setor (pense nas granes marcas do cenário internacional) e que há acordos comerciais assinados para a utilização do composto Feather em alguma bicicleta de sua linha, tanto para estradeiras como para mountain bikes. A novidade já deve estar disponível até o final de 2019.

Por trás desse novo produto e da nova planta industrial totalmente automatizada para a fabricação de quadros na Bélgica, há um outro movimento, o de reshoring que pode se traduzir como um movimento estratégico que traz de volta para perto das grandes marcas – em geral europeias – a produção que foi levada à Ásia em busca de mão de obra qualificada mas com custos baixíssimos que somava-se a facilidade dessas fábricas estarem próximas das fabricantes de componentes e peças, porém com custos grandes custos logísticos e com exigências de volumes elevados de produção.

Segundo a empresa ela seria capaz de oferecer vantagens logísticas significativas e aumentar a flexibilidade e a eficiência da cadeia de suprimentos para marcas de bicicletas baseadas na Europa e com menor impacto ambiental com redução de fretes, por exemplo.

Segundo dados divulgados pela empresa, para o próximo ano sua capacidade de produção deverá ser de 20 mil quadros de bicicleta construídos com o compósito de carbono e aço.